Граничные условия в ANSYS CFX steady state (стационарный режим)

Откройте сохраненный проект в WorkBench, в котором Вы создали геометрию рабочего колеса насоса и расчетную сетку. В toolbox найдите иконку CFX и левой кнопкой мыши перетащите ее на свободное место в области ProjectSchematic. После этого перетащите левой кнопкой мыши ячейку TurboGrid (или mesh, если Вы делали тетраэдрическую сетку) на ячейку Setup в группе CFX. Между ячейками появится синяя "связующая линия". Щелкните 2 раза по ячейке Setup, что бы запустить препроцессор ANSYS CFX.

Перед Вами откроется окно с изображением расчетной области. В колонке слева будет автоматически формироваться схема введенных граничных условий (ГУ). Стоит сразу отметить, в данном модуле CFX имеется огромное количество переменных, параметров, констант алгоритмов и прочих сложных для понимания вещей, значения которых можно изменять. Абсолютное большинство из них трогать не придется и они останутся со значениями по умолчанию. Каждая задача, решаемая в CFX имеет свою специфику и свой набор терминов и параметров, а поскольку ANSYS является универсальным инструментом, то и менять данные нужно только те, что касаются нашей задачи

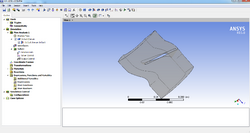

Первым шагом при постановке ГУ будет настройка параметров рабочей среды. Напомню, мы хотим смоделировать рабочий процесс рабочего колеса осевого насоса. Примем, что насос работает на обычной технической воде при нормальных условиях. Щелкните 2 раза по пиктограмме Default Domain в колонке слева. Появится панель настройки расчетной области. Тут мы сможем назначить необходимые параметры среды (воздух, вода, мультифазная среда, твердые примеси и проч.), задать вращение расчетной области, выбрать модель турбулентности (сразу отметим, CFX не в состоянии считать ламинарные потоки, это можно отнести к недостаткам), задать параметры теплообмена

Как правило, для расчета насосов, используют: изотермический режим (без теплообмена), k-e модель турбулентности, обычную модель воды, заданную по умолчанию. Остальные параметры не меняют

Выберите во вкладке Basic Settings (см. рис. 3) из списка material Water, назначьте относительное давление (Reference Pressure) - 0 (это нужно, чтобы при получении результатов, значения давления были в абсолютных величинах) и введите частоту вращения 2850 об/мин (2850 - реальная частота вращения вала двигателя, синхронная частота составляет 3000 об/мин). Не перепутайте единицы измерения. Львиная доля ошибок подобных расчетов связана с неправильными единицами измерения величин

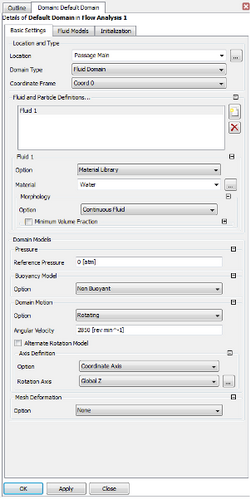

Перейдите во вкладку Fluid Models. В группе Heat Transfer Option выберите none - теплообмен не учитывается при расчетах. В группе Turbulence щелкните по кнопке "...", чтобы посмотреть на список доступных моделей турбулентности

Для решения большинства задач, стоящих перед насосостроителями с точки зрения гидродинамики достаточно 2-ух моделей турбулентности: k-e и SST (Shear Stress Transport). Первая считает быстро, хорошо сходится но менее точная, вторая такая же, только считает дольше, может не сойтись, но результаты получаются несколько точнее, иногда даже на много. Разница между ними с математической точки зрения заключается в способе расчета пограничного слоя в потоке. Модель k-e для формирования эпюры скорости потока вблизи стенки использует пристеночные функции, полученные эмпирическим путем. Для корректного применения этой модели у стенки достаточно сделать 10-15 слоев сетки и при y+ до 300 можно констатировать, что расчет проведен с удовлетворительной степенью точности. Модель SST пристеночных функций не предусматривает, а рассчитывает эпюру скорости у стенки напрямую (на основании определенных матмоделей). В итоге получаются более точные результаты, поскольку данный способ обладает некоторой степенью универсальности по отношению к задаче. Но для корректного расчета такого пограничного слоя этой моделью необходимо значение y+ до 3, а это влечет за собой крайне густую сетку вблизи стенки. Поэтому разумнее всего модель SST применять для низкоскоростных течений. Как следствие, густая сетка "съедает" больше оперативной памяти при расчете, и в конечном итоге ее может просто не хватить. Обращая внимание на выше отмеченное рекомендуется здраво, взвешивать свои цели (потребности) и возможности

Для более глубокого изучения основ моделей турбулентности рекомендуется следующая литература: Белов И. А. Моделирование турбулентных течений: учебное пособие / И. А. Белов, С. А. Исаев, Балт. Гос. Техн. ун-т. СПб., 2001. 108 с. В этой публикации довольно подробно описаны особенности популярных моделей турбулентности

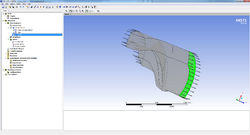

Для нашего расчета выбираем модель k-e. Нажмите OK внизу панели настройки. Переходим непосредственно к наименованию имеющихся поверхностей расчетной области. Как мы помним, расчетная область имеет в своей структуре: вход, выход, втулочный обвод, периферийный обвод, лопасть. В нашем случае рабочее колесо имеет 3 лопасти, однако расчет мы будем проводить только для одной, так как в условиях данной задачи работа остальных лопастей будет одинакова. Тот факт, что мы считаем лишь треть всей задачи, обуславливает наличие 2-ух поверхностей периодичности, за пределами которых будет осуществляться повторение результатов расчета. Т.е данные о скоростях и давлениях там будут известны, но ресурсы тратиться на их определение не будут

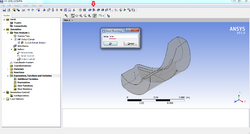

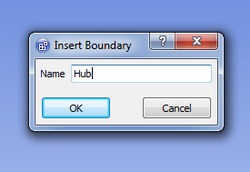

Нажмите кнопку Boundary в панели инструментов сверху и введите имя первой границы - inlet. Нажмите OK

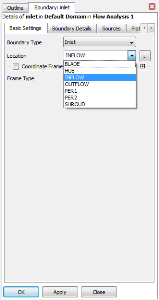

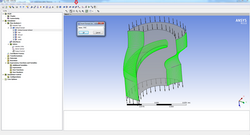

В появившейся слева панели выберите область, которой вы хотите придать значение inlet. В нашем случае это INFLOW. См. рисунок 6. Перейдите во вкладку Boundary Detail. Инструментами, представленными на данной вкладке назначаются непосредственно граничные условия. Как правило, насосные колеса проектируются на какие-либо параметры для работы в каких-либо условиях. Из этих исходных данных и высчитываются ГУ для ANSYS CFX. Для насосов наиболее распространены 2 типа ГУ:

- Первый тип. На входе в расчетную область задается полное давление (сумма статического и динамического напоров). На выходе - массовый расход рабочего тела

- Второй тип. На входе задаются векторы скорости потока, а на выходе задается статическое давление

Считается, что второй тип ГУ позволяет получить более точное решение, но его немного сложнее задавать. В данном примере рассмотрим наложение ГУ первого типа. В группе Mass And Momentum выбираем значение Option - Stat. Frame Tot. Pres. Введите значение на входе 1 atm. Значение давления на входе никак не повлияет на работу рабочего колеса, поэтому для примера его можно не высчитывать и задать произвольно. Нажмите OK. В области построений наложенное ГУ отобразиться

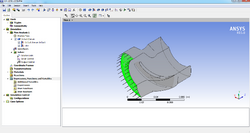

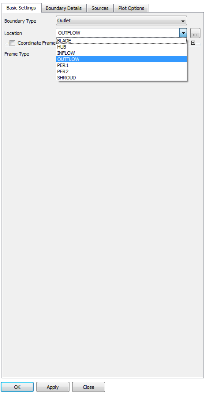

Нажмите кнопку Boundary в панели инструментов сверху и введите название для новой области - outlet. В появившейся панели слева выберите поверхность (location), которой будет присвоено значение "выхода" из расчетной области

Перейдите во вкладку Boundary Details и в группе Mass and Momentum для option выберите значение Mass Flow Rate - массовый расход. В появившейся ниже панели ввода наберите значение массового расхода для нашего колеса - 2,166 кг/с (одну треть от общего расхода через все колесо). После этого нажмите OK. В области построения обозначится еще одно ГУ

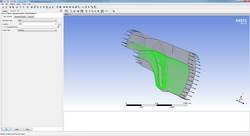

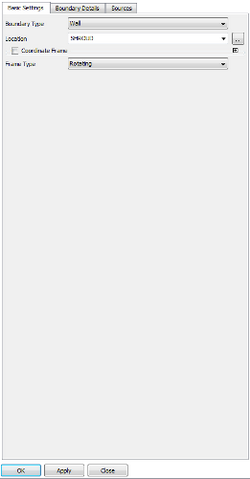

Определим теперь обводы HUB и SHROUD. Нажмите на кнопку Boundary и введите имя новой области - hub. В панели слева выберите Boundary Type - Wall. Ведь обводы - это по сути твердые непроницаемые стенки. В Location выберите значение Hub. В общем случае в списке Location поверхности могут и не иметь таких определенных и понятных названий. В некоторых случаях среди списка доступных поверхностей приходится искать нужную. Далее можно нажимать OK без изменения остальных настроек. Однако, стоит отметить, тот факт, что всем стенкам придано вращение, т.к. у нас вращающаяся расчетная область. В реальных условиях втулочный обвод (hub) вращается, поэтому изменять его состояние не нужно. Во вкладке Boundary details имеется возможность сделать твердую непроницаемую стенку "скользкой", что означает снятие условия "прилипания" жидкости к стенке и, следовательно, отсутствие погранслоя. Отключать "прилипание" жидкости к стенке имеет смысл при предварительных ориентировочных расчетах на грубой сетке. В этих условиях задачи считаются очень быстро. Можно за короткий промежуток времени провести ряд опытов, которые позволят выявить наиболее проблемные места в проточной части. После предварительных (прикидочных) расчетов, как правило, вновь подключают погранслой и считают далее в более корректной потановке. Нажмите OK

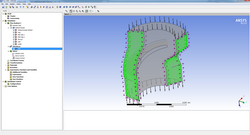

Аналогично создайте ГУ для поверхности Shroud (см. рис. 12). В панели слева перейдите во вкладку Boundary Details и поставьте галочку напротив Wall Velocity. Таким образом, мы получаем возможность настраивать скорость вращения данной стенки. По умолчанию значение скорости вращения стенки равно отрицательной частоте вращения домена (Counter Rotating Wall). То есть получается, что частота вращения стенки - ноль, что соответствует реальным условиям работы рабочего колеса. Нажмите OK

Теперь приступим к заданию поверхностей периодичности, что бы корректно осуществить расчет одной трети задачи. В верхней панели инструментов нажмите на кнопку Domain Interface и введите имя для будущих периодических поверхностей например - PER (см. рис. 14)

Проведите настройку поверхностей периодичности, как показано на рисунке 15. Суть всей процедуры сводится лишь к тому, что мы указываем, нужные поверхности и придаем им свойство периодичности. Нажимаем OK

Обратите внимание, как изменилось отображение рабочего домена

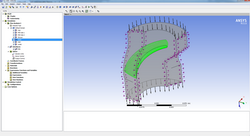

Обратите также внимание на то, что в структуре расстановки ГУ (в панели слева) осталась одна не обозначенная область - Default Domain Default. В этом пункте по умолчанию "собираются" все неразмеченные пользователем поверхности, в нашем случае должна остаться одна поверхность лопасти. По умолчанию этой поверхности придано значение стенки. Можно переименовать эту неразмеченную группу поверхностей в blade

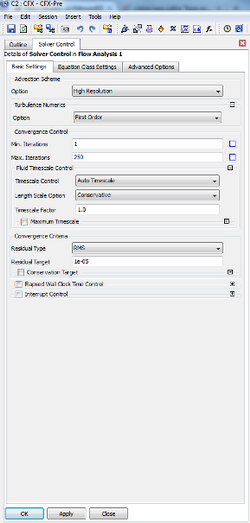

Осталось настроить основные параметры решателя. Щелкните два раза по иконке с названием Solver Control в колонке слева. В настройках решателя сосредоточено достаточно большое количество параметров, которые можно изменять в зависимости от особенностей и условий задачи. В нашем случае рекомендуется почти все параметры оставить неизменными. Поменять следует лишь число итераций расчета (Max. Iterations) и повысить его точность. Повысить точность расчета можно путем накладывания более жестких требований по уровням среднеквадратичных невязок (Residual Target). Чем ниже значения невязок - тем точнее полученный результат. Уверенное и быстрое достижение низких уровней невязок свидетельствует о хорошей сходимости расчета и качественной проточной части. Но не всегда в практике расчетов приходится полагаться на значения невязок. Появление в проточной части всего одного вихря может вызвать большие значения этих невязок, но расчет в целом будет правильным и корректным. К сожалению нельзя выделить 100% верных критериев качества проведенного расчета. С реальными физическими испытаниями может совпасть и совсем не сошедшийся расчет. Настройте параметры решателя как изображено на рис. 18 и нажмите OK.

Назначение ГУ для нашей задачи завершено. Стоит отметить, что Мы рассмотрели, вероятно, самую простую задачу. Существуют задачи, состоящие из нескольких расчетных областей, из нескольких рабочих колес, вращающихся с различной скоростью. Каждая задача часто требует индивидуального подхода. Теперь можно переходить к этапу расчета. Сохраните проект